Maschinen in der Lebensmittelindustrie arbeiten unter Dauerbelastung. Achsen, Kolben und andere wichtige Teile sind täglich mechanischem Verschleiß, Chemikalien und intensiver Reinigung ausgesetzt. Das zehrt an den Komponenten und kann teuer werden. Doch Verschleiß muss nicht unbedingt häufigen Austausch bedeuten.

Mit einer Hartmetallbeschichtung lässt sich die Lebensdauer erheblich verlängern. Gleichzeitig werden die Kosten gesenkt und die Umwelt entlastet. Die Lösung ist besonders in Umgebungen von Bedeutung, in denen hohe Anforderungen an die chemische Resistenz und die problemlose Reinigung gestellt werden. Wie in einer Studie von Fotovvati et al. (2019) betont wird: "Oberflächenschutzbeschichtungen sind besonders nützlich bei Anwendungen, die sowohl chemische Beständigkeit als auch Reinigungsfähigkeit erfordern, wie z. B. bei medizinischen Werkzeugen und lebensmitteltauglichen Geräten."

In der Lebensmittelindustrie, in der Hygiene und Langlebigkeit von entscheidender Bedeutung ist, ist die Beschichtungstechnologie eine naheliegende Wahl. Sie dient als wirksamer Schutz – nicht nur gegen mechanische Abnutzung, sondern auch gegen Reinigungsmittel und Säuren, die die Oberfläche sonst allmählich zersetzen würden.

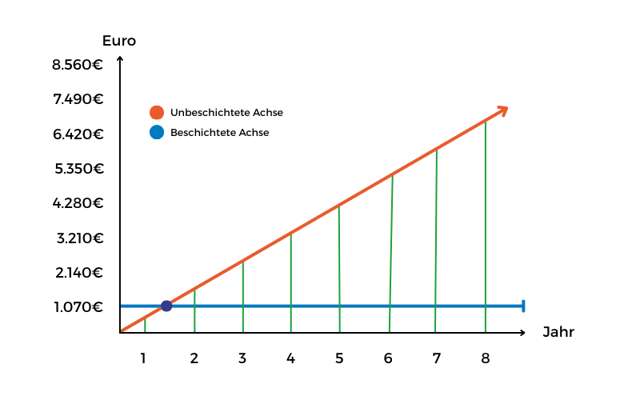

Beispiel: Einsparungen von mehr als 7000 Euro über 8 Jahre

Stellen Sie sich eine Achse in einer Molkerei vor. Eine neue Achse kostet z. B. 1.070 € und hält in der Regel ein Jahr. Eine beschichtete Achse kostet 1.340 €, hält aber acht Jahre lang. Die Rechnung sieht wie folgt aus:

- Ohne Hartmetallbeschichtung: 1.070 € × 8 = 8.560 €

- Mit Hartmetallbeschichtung: 1.340 € × 1 = 1.340 €

- Gesamtersparnis: 7.220 € über 8 Jahre

Das obige Diagramm zeigt den Unterschied zwischen dem jährlichen Austausch einer Achse und der Investition in eine hartmetallbeschichtete Achse, die acht Jahre lang hält. Die orange Linie steht für eine neue Standardachse zu 1.070 € pro Jahr dar, während die blaue Linie die einmalige Investition in eine beschichtete Achse zu 1.340 € zeigt. Nach etwa 1½ Jahren sind die beiden Lösungen finanziell bereits gleichwertig – der sogenannte Break-Even-Punkt. Ab diesem Zeitpunkt beginnt sich die beschichtete Achse auszuzahlen. Die grünen Felder zeigen die kumulierten Einsparungen, die von Jahr zu Jahr deutlich ansteigen und nach 8 Jahren 7.220 € erreichen.

Doch das ist nicht alles. Über das eigentliche Ersatzteil hinaus können weitere Kosten eingespart werden, die durch mögliche Ausfallzeiten, Austausch, Wartung und Kalibrierung entstehen. Jeder Austausch kostet Zeit und damit Arbeit. Maschinen müssen angehalten, Komponenten abgekühlt und die Produktion gestoppt werden. All dies wird vermieden, wenn die Achse achtmal länger hält.

So funktioniert es

Hartmetallbeschichtung ist eine Oberflächenbehandlung, die Komponenten mit einer harten, verschleißfesten Beschichtung versieht. Die am häufigsten verwendeten Beschichtungen sind Chromkarbid und Chromoxid, die beide für ihre außergewöhnliche Oberflächenhärte bekannt sind. Sie werden durch thermisches Spritzen aufgebracht und schützen wirksam vor:

- Mechanischem Verschleiß und Reibung

- Chemische Einflüsse durch Säure, Salz und Reinigungsmittel

- Korrosion und mikroskopische Risse

Die Komponenten halten wesentlich länger, behalten ihre Form und Funktion und müssen seltener ausgetauscht werden.

Klimafreundliche Verschleißfestigkeit

Nach Angaben der deutschen Gesellschaft für Tribologie (GfT) kann durch die Beschichtung mit Hartmetall bis zu einer Tonne CO₂ pro Tonne eingespartem Rohstoff eingespart werden. Der Bericht "Verschleißschutz und Nachhaltigkeit" zeigt, wie Beschichtungen wie Chromkarbid und Chromoxid es ermöglichen, Bauteile wiederzuverwenden und ihre Lebensdauer zu verlängern, statt neue herzustellen.

Je weniger Teile ausgetauscht werden müssen, desto weniger Energie und Rohstoffe werden benötigt. Und das macht schon bei kleinen Komponenten einen Unterschied. Die achtfache Lebensdauer einer Achse ist nicht nur wirtschaftlich, sondern auch eine klimabewusste Entscheidung.

Eine weit verbreitete Technologie

Hartmetallbeschichtungen werden bereits in großem Umfang in der Lebensmittel- und Pharmaproduktion eingesetzt, in der die Anforderungen an Hygiene, Dokumentation und Zuverlässigkeit zu den höchsten überhaupt gehören. Die Technologie ist gründlich getestet und dokumentiert, und die Beschichtungen sind mit den entsprechenden FDA-Zulassungen erhältlich, so dass sie in direktem Kontakt mit Lebensmitteln verwendet werden können, ohne die Sicherheit zu beeinträchtigen. Dadurch eignet sich die Lösung für alles von Achsen und Kolben bis hin zu Pumpen, Ventilen und anderen Komponenten in Produktionsanlagen, bei denen die Oberflächeneigenschaften sowohl für die Funktion als auch für die Reinigungsfähigkeit eine entscheidende Rolle spielen.

Neben der deutlich verlängerten Lebensdauer wird oft auch die Oberflächenrauhigkeit verringert, was die Reinigung einfacher und schneller macht - und in einigen Fällen auch effizienter, da Rückstände und Mikrofilme auf glatten, langlebigen Oberflächen nicht so leicht haften bleiben.

In der Praxis bedeutet dies, dass sich weniger Bakterien in mikroskopisch kleinen Rissen und Poren festsetzen können. Für Lebensmittelhersteller ist dies ein bedeutender Vorteil: Je einfacher sich die Geräte gründlich reinigen lassen, desto leichter lassen sich die Anforderungen an Rückverfolgbarkeit, dokumentierte Reinigung und mikrobiologische Kontrolle erfüllen.

Gleichzeitig wird der Verschleiß durch Reinigungsmittel und häufiges Waschen verringert, so dass die Komponenten nicht durch die Wartung selbst in Mitleidenschaft gezogen werden. Dies bedeutet längere Laufzeiten und bessere Voraussetzungen für die Erhaltung des einwandfreien Zustandes der Anlagen, auch in Produktionen mit hohen Anforderungen an die Sauberkeit und häufigem Wechsel.

Kurz und bündig: Die Hartmetallbeschichtung ist nicht nur eine Lösung gegen Verschleiß. Sie ist auch eine Verstärkung der Reinigungsroutinen und eine wichtige Unterstützung für die Lebensmittelsicherheit, von der der gesamte Prozess abhängt.

Hygiene und Haltbarkeit – Die Bedeutung der Oberfläche

Wenn ein Bauteil verschleißt, ist es in den seltensten Fällen das gesamte Bauteil, das versagt. In der Regel ist es die Oberfläche, die ihre Glätte verliert und schwerer zu reinigen ist. In der Lebensmittelproduktion, in der oft hohe Anforderungen an die Hygiene gestellt werden, sind glatte und leicht zu reinigende Oberflächen von entscheidender Bedeutung. Auf rauen oder beschädigten Oberflächen können sich Rückstände ansammeln. Sie bieten Bakterien günstige Wachstumsbedingungen und erschweren die tägliche Reinigung.

Anstatt die gesamte Welle oder den Kolben auszutauschen, kann die Oberfläche erneuert werden. Das Bauteil wird gereinigt, instandgesetzt und so aufbereitet, dass es wieder den Anforderungen an Hygiene und Lebensmittelsicherheit entspricht. So können die vorhandenen Teile wiederverwendet werden, ohne dass die Funktion oder Sicherheit beeinträchtigt wird.

Stellen Sie sich zum Beispiel eine Achse vor, die drei Jahre lang bei täglicher Reinigung und wechselnder Belastung im Einsatz war. Die Oberfläche zeigt Abnutzungserscheinungen - nicht in Form von tiefen Schäden, sondern als feine Risse und Unebenheiten, die die Reinigung behindern. Der Kern ist noch fest und mit einer neuen Hartmetallbeschichtung kann das Bauteil wieder voll funktionsfähig gemacht werden. Die neue Oberfläche ist glatt, dauerhaft und resistent gegen Chemikalien und Feuchtigkeit.

Wenn der Verschleiß nicht mehr einen vollständigen Austausch, sondern nur noch eine Oberflächenbehandlung erfordert, wird eine viel flexiblere Wartungsstrategie erreicht. Geplante Stillstände werden zu geplanten Stillständen - und nicht zu Notlösungen. Dies führt zu einem besseren Ersatzteil- und Ressourcenmanagement und erleichtert die Dokumentation der Instandhaltung für die Qualitätsabteilung. Kurz gesagt: Wenn die Oberfläche in Topform gehalten wird, verbessert dies nicht nur die Reinigungsroutinen, sondern auch die allgemeine Zuverlässigkeit.

Betriebliche Vorteile und langfristiger Wert

Die Hartmetallbeschichtung mag kurzfristig nicht die billigste Lösung sein, aber sie ist eine der sinnvollsten, wenn man den Betrieb, die Lebensdauer und den Ressourcenverbrauch im Laufe der Zeit betrachtet. Ein beschichtetes Bauteil kann bis zu achtmal länger halten als eine Standardlösung. Das bedeutet weniger Austausch, weniger Ausfallzeiten und eine stabilere Produktion mit weniger unerwarteten Unterbrechungen.

Außerdem werden Zeit und Ressourcen gespart, die sonst für die Bestellung, den Transport und die Montage neuer Teile aufgewendet werden müssten. Wenn Komponenten länger halten, werden Kapazitäten für andere Aufgaben frei - und die Produktion kann sich auf das konzentrieren, was Wert schafft. Wie GfT es formuliert: "Wer Produkte länger nutzt, spart Ressourcen aller Art." Dabei geht es nicht nur um Materialien, sondern auch um eine bessere Nutzung von Zeit, Energie und Anlagen.

da

da

de

de

en

en

sv

sv